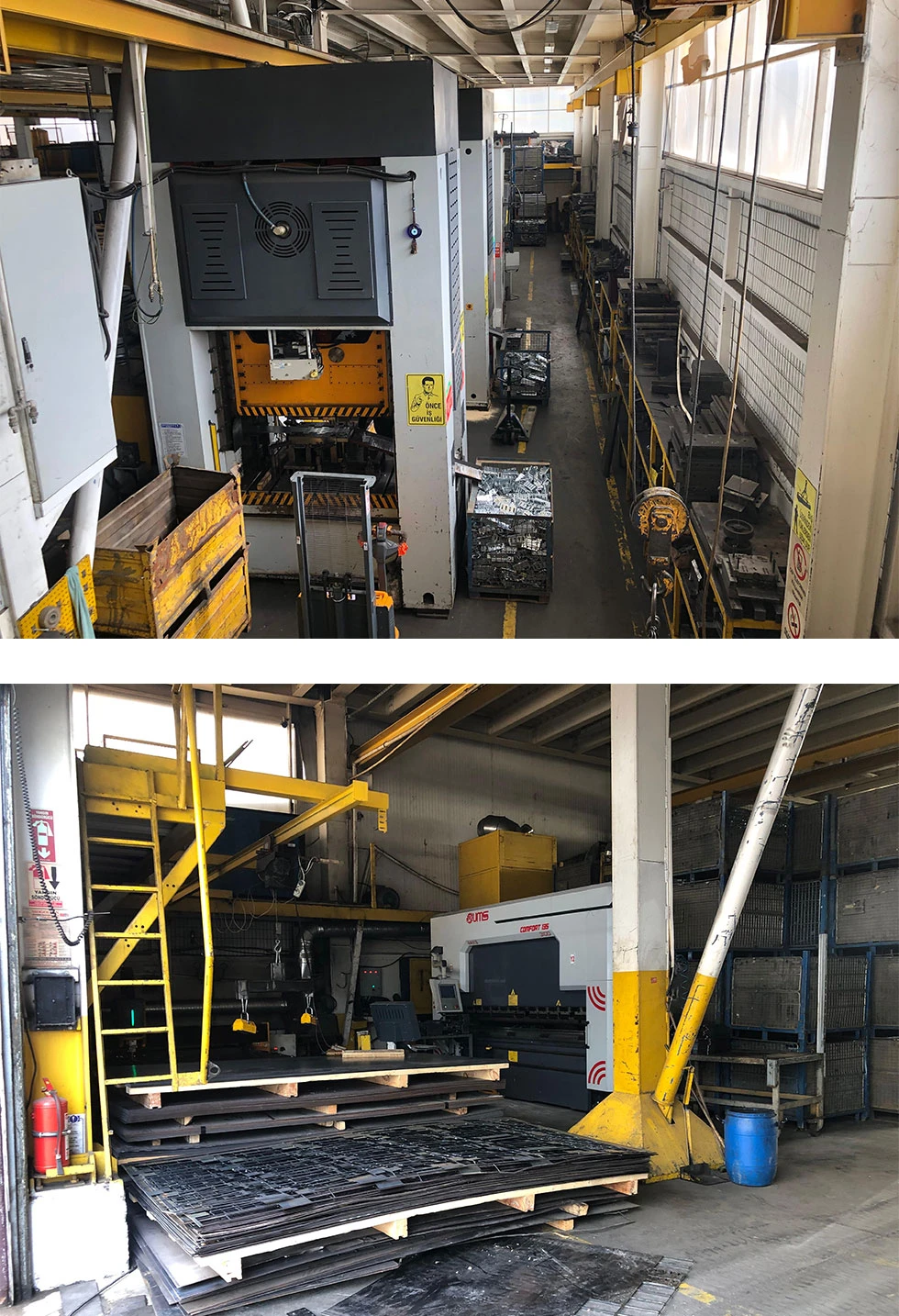

Kaynaklı Sac Metal İmalatı

Endüstride sac metal levhalar kesme, bükme ve delme işlemleriyle şekillendirilmektedir. Bazen üretilen ana ürünün gereksinimlerine göre sac parçaları kaynak işlemleriyle kalıcı olarak birleştirilir. Kaynaklı sac imalatı olarak bilinen bu yöntem oldukça önemli bir üretim yöntemidir.

Kaynaklı sac imalatı olarak tarif edilen bu uygulama da karmaşık ve tek parça olarak üretilemeyen ürünlerin üretilmesi içindir. Yeni şekil verilerek üretilen parçaların kaynak işlemleriyle kalıcı olarak birleştirilir. Yöntem seçimi, kaynaklanacak malzemenin türüne, kalınlığına, istenen kaynak kalitesine, üretim hızına ve maliyete bağlıdır.

Mucize tasarımlar, metal levhaların doğru tekniklerle şekillendirilmesidir…

Metal saclar proje gereksinimlerine göre belirlenen tasarıma göre kesilir, bükülür ve delinir. Bu işlemlerle yeni şekil verilir. Sonra kaynak işlemleriyle kalıcı olarak birleştirilir. Bunun nedeni bazı tasarımlar karmaşık geometrilerdedir. Bazı tasarımlarda tek parça üretilememektedir. Kaynak sac imalatı bu tasarımların üretilmesi için kullanılır.

- Bükme, Şekil VErme, Delme

Kaynaklı Sac İmalatı Uygulama Alanları

Kaynaklı sac imalatında parçaların birleştirilmesinde proje gereksinimleri, projenin sektörü, sacın kalınlığı ve metalin türü önemlidir.

- Gemi İnşa ve Denizcilik

- Savunma Sanayi

- Enerji Sektörü

- İklimlendirme Sistemleri

- Mobilya ve Dekorasyon

- İnşaat ve Yapı Sektörü

- Demiryolu Sektörü

- Makine ve Ekipman Üretimi

- Otomotiv Endüstrisi

- Endüstriyel Makineler

- Beyaz Eşya Sektörü

KAYNAKLI SAC IMALATI

Bir çok sektörde kullanım

Kaynaklı Sac İmalatında Kaynak Yöntemleri

Kaynaklı sac imalatında parçaların birleştirilmesinde proje gereksinimleri, projenin sektörü, sacın kalınlığı, istenen kaynak kalitesi, istenen üretim hızı ve metalin türü önemlidir. Bu kriterler hangi kaynak yönteminin kullanılacağını belirler.

Füzyon, direnç kaynağı ve katı hal kaynak yöntemleri olmak üzere 3 kaynak yöntemi bulunmaktadır. Bu yöntemlerinde kendi alt yöntemleri de bulunmaktadır.

Katı Hal Kaynak Yöntemleri

CW - Soğuk Kaynak: Malzemelerin ısıtılmasına gerek duyulmadan malzemenin özelliklerini koruyan ve birleştirilmesini sağlayan bir yöntemdir.

FSM - Sürtünme Karıştırma Kaynağı: Düşük distorsiyonlu kaynaklar için idealdir. Örneğin alüminyum düşük erime noktalı metallerden biridir. Düşük de olsa alüminyumların birleştirilmesinde avantajlıdır.

Füzyon Kaynak Yöntemleri

İsim olarak en bilinenleri genellikle füzyon yönteminin kaynak türleridir. Alt yöntemleri birbirine göre kıyaslandığında avantajları ve dezavantajları vardır. Ama füzyon yöntem en avantajlı ve bilinen türdür.

PAW- Plazma Ark Kaynağı: İnce ve sert olan levhalar için uygundur. TIG benzeri ancak daha kontrollü ve yüksek sıcaklık gerektiren uygulamalarda bilinen bir yöntemdir. Birleştirme çok temizdir.

Oksi- Asetilen Gaz Kaynağı: Alüminyum, bakır, paslanmaz çelik, titanyum, alaşımlar ve ince çelik malzemeleri birleştirmek için tercih edilir. Elektrik gerektirmeyen en ekonomik yöntemlerden biridir.

SMAW- Örtülü Elektrot Ark Kaynağı:Taşınabilir özelliği sayesinde iç ve dış mekan fark etmeksizin tüm alanlar için uygundur. Diğer yöntemlerle kıyaslandığında hassasiyeti düşüktür. Sadece yatay pozisyonda çalışır. Ağır sanayi ve dış saha işlerinde çok tercih edilir. Sarılı bir elektrot eriyerek Koruyucu gaz ve cüruf oluşturur. Hem dolgu metali sağlar.

GTAW- Tungsten İnert Gaz Kaynağı - TIG: Tıbbi cihazlarda ve havacılıkta önemli bir yöntemdir. Yüksek kalitede hassas kaynak gerektiren uygulamalar için en bilinen yöntemlerden biridir. Titanyum, paslanmaz çelik, ince saçlar ve alüminyum malzemelerde idealdir. Demir dışı metaller için kullanılır. En çok uzmanlık gerektiren yöntemdir. Diğer yöntemlere göre operatöre bağlı ve yavaştır. Estetik kaynak dikişleri sağlar. Ergimeyen tungsten elektrot ve asal koruyucu gaz kullanır.

GMAW- Gaz Metal Ark Kaynağı - MIG / MAG: Hızlı ve az cüruf oluşumu olan yöntemdir. Kullanımı çok kolay olan, çok yönlü yarı otomatik bir yöntemdir. Otomasyona uygundur. İnce ve kalın sac metaller için kullanılır. Birçok sektörlerde en yaygın olarak kullanılır. Dış ortamlarda gaz etkisiyle performans düşebilir. Sürekli beslenen bir tel elektrot ve koruyucu gaz (MIG'de asal gaz, MAG'da aktif gaz) kullanır.

LBW - Lazer Işını Kaynağı & EBW Elektron Işını Kaynağı: Yeni bir yöntem olmasına rağmen yüksek seri üretim uygulamalarında en yaygın kullanılan yöntemlerden biridir. Isı kontrolü sağlanabilen yöntemdir. Yüksek enerji yoğunluğuna sahip lazer ışını kullanarak metalin hızla ergitilmesini sağlar. Kompleks parça tasarımları ve karmaşık geometrilerde yüksek hassasiyette birleştirme gerçekleştiren bir yöntemdir.

Direnç Kaynağı Yöntemleri

Projeksiyon, direnç dikiş ve direnç nokta kaynağı olmak üzere 3 alt yöntemi bulunan bir yöntemdir.

Projeksiyon Kaynağı: Birden fazla nokta kaynağını aynı anda yapabilen, çok büyük ve karmaşık geometrilere parçalarda sıkça kullanılır.

RSW- Resistance Spot Welding - Direnç Nokta Kaynağı: Otomotiv sektöründe parçaların birleştirilmesinde sıkça kullanılan iki elektrot arasına yerleştirilen metal saclara elektrik akımı ve basınç uygulayarak kısa süreli lokal bir erime ve birleşim sağlayan direnç kaynak yöntemidir. Hızlı ve otomasyona uygun bir seri üretim yöntemidir.

Direnç Dikiş Kaynağı: Savunma sanayinde sürekli ve sızdırmaz dikişler için kullanılır. Zırhlı araçlar, askeri ekipman ve diğer savunma sanayii ürünlerinde mukavemet ve dayanıklılık gerektiren metal birleşimler gereklidir.

Metalin gücü, onu şekillendirme ve birleştirme yeteneğindedir…

Amaca uygun kullanılan yöntem kullanıldığında dayanıklı, sağlam ve işlevsel ürünler elde edilmektedir.

- Yüksek dayanıklılık ve sağlamlık

- Seri üretime uygunluk

- Tasarımsal esneklik

- Maliyet avantajı (özellikle yüksek adetli üretimlerde)